Découvrez la fabrication du polystyrène expansé en vidéo

Le secteur du bâtiment représente en France plus de 40% de la consommation énergétique et plus de 20% des émissions des gaz à effet de serre.

Au départ de nos 5 usines en France, nous accompagnons nos clients avec des solutions d’isolation locales, sur-mesure, au plus proche des besoins des professionnels comme des particuliers.

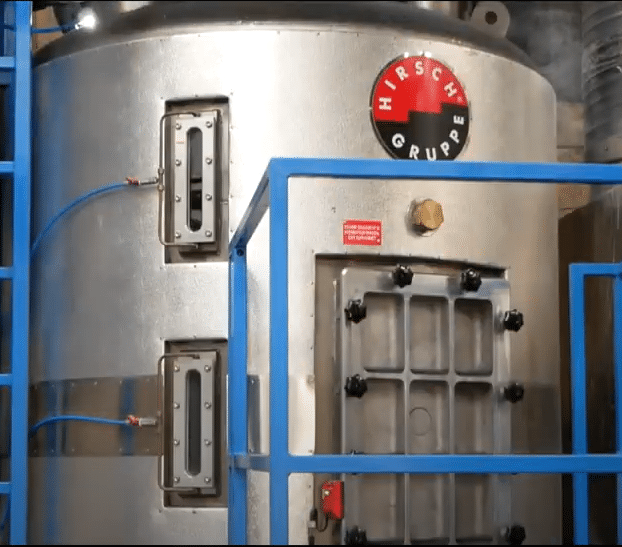

Découvrez en vidéo la fabrication du polystyrène expansé HIRSCH Isolation : un isolant performant, sain, inerte et respectueux de l’environnement.

Notre habitat consomme près de la moitié des énergies disponibles en France et il génère plus d’un quart des gaz à effet de serre. C’est le 2e plus grand pollueur avec les transports. Face à ce triste constat, il existe toutefois des solutions : il faut bruler moins d’énergie et moins consommer en ayant recours, par exemple, à des isolants à la fois performants et respectueux de l’environnement. C’est le cas du polystyrène expansé.

1. Un peu d’histoire…

Tout commence à Egypte en 3000 an avant JC, avec un arbre le Liquidambar qui produit une résine utilisée par les embaumeurs. Le polystyrène expansé est issu d’une matière première naturelle.

A partir de 1925, la molécule de styrène est isolée et synthétisée en laboratoire. Saviez-vous que le styrène est un élément naturel présent dans de nombreux aliments comme les haricots, le café et même les fraises ?

C’est au début du XXe, qu’un chimiste allemand réussit la première expansion du polystyrène qui devient le PSE (polystyrène expansé). Son aventure industrielle peut alors commencer.

2. Le process de fabrication du polystyrène expansé

- 1e étape : livraison de la matière première dans des conteneurs appelés octabins : chacun pèse environ une tonne et contient des millions de billes de polystyrène

- 2e étape : expansion des billets de polystyrène à la vapeur d’eau. La bille peut atteindre 50 fois son volume initial !

- 3e étape : transport et maturation des billes

- 4e étape : mélange des billes expansées et des billes recyclées

- 5e étape : moulage des blocs de PSE. Ils peuvent mesurer jusqu’à 6.3 mètre de long et l’épaisseur des blocs peut atteindre 1.2 mètre

- 6e étape : stockage pour stabilisation des blocs (la durée dépend de la gamme de produit et de l’application)

- 7e étape : phase de découpe des blocs de PSE

- 8e étape : contrôle qualité

- 9e étape : conditionnement

- 10e étape : chargement du PSE pour le livrer chez nos clients

3. Le PSE, un isolant 100% recyclable

Le polystyrène expansé est un isolant recyclable dont 100% des chutes sont réintégrées dans la production. Découvrez dans la vidéo comment les chutes sont broyées et recyclées.

En mettant en place dès 2011, le premier service de récupération de déchets PSE sur chantier, HIRSCH Isolation a été le pionnier de la démarche de recyclage PSE en France. HIRSCH Isolation innove encore avec REuse, en s’associant au Réseau National des Recycleurs de Polystyrène (RNRP) qui met en place des circuits courts de collecte de polystyrène expansé et une valorisation efficace et durable des déchets.

Les sacs récupérés auprès des entreprises, ou massifiés chez les distributeurs, sont amenés à l’usine ou à l’atelier de recyclage du réseau partenaire le plus proche. Par ailleurs, un travail de maillage local auprès de déchetteries est également mené afin d’éviter l’enfouissement. L’entreprise assure ainsi une continuité du service au plus proche du chantier. Ce nouveau partenariat a le double avantage de massifier le service de collecte et de réduire l’impact CO2 lié au transport.